Resistência à Corrosão: O Alicate do Desempenho dos Parafusos de Deck Externo

Por Que a Resistência à Corrosão é Essencial para Parafusos de Deck Externo

A resistência à corrosão dos parafusos para decks realmente determina se eles irão durar ao longo do tempo ou falhar antes mesmo do próprio deck precisar ser substituído. Esses parafusos enfrentam diariamente todos os tipos de condições adversas — clima úmido, variações extremas de calor e frio, além de produtos químicos que migram da madeira tratada sob pressão. Quando apenas um parafuso começa a corroer, não demora muito até surgirem problemas como apodrecimento se espalhando pela madeira ou placas de compósito se soltando perigosamente. Os números confirmam isso também. Dados do setor do ano passado mostram que quase 4 em cada 10 decks que necessitaram reparos nos primeiros anos tinham problemas relacionados à má escolha dos fixadores, e sabe qual foi o principal motivo? A corrosão estava no topo da lista dessas falhas.

Como a Umidade e o Clima Aceleram a Degradação Metálica em Fixadores de Deck

O ciclo diário de orvalho matinal combinado com o congelamento e degelo sazonal cria reações químicas que, com o tempo, corroem as superfícies metálicas. Ao longo das costas, onde o sal entra no ar, esse problema se agrava porque a água salgada conduz eletricidade melhor do que a água doce. Isso significa que, quando diferentes tipos de metal entram em contato, eles corroem muito mais rapidamente do que o normal. Já vimos casos em que parafusos galvanizados começam a mostrar sinais de desgaste em apenas um ano, enquanto parafusos de aço comum sem proteção tendem a desenvolver manchas de ferrugem após passar por apenas uma estação úmida. A diferença na qualidade do material faz toda a diferença quanto ao tempo de durabilidade dos componentes antes de precisarem ser substituídos.

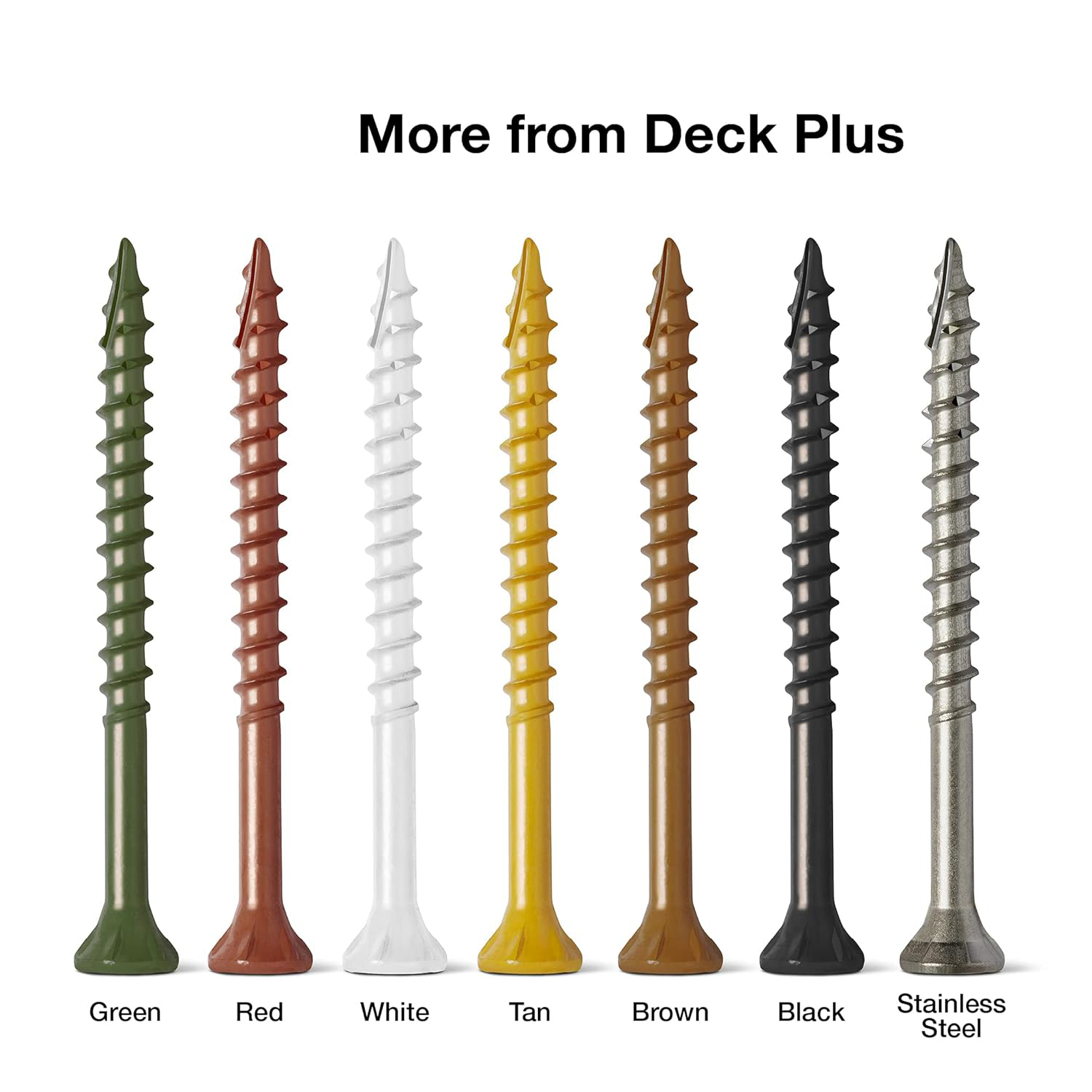

Comparação de Materiais Resistentes à Corrosão: Aço Inoxidável vs. Galvanizado vs. Bronze de Silício

| Material | Resistência à corrosão | Expectativa de vida típica | Melhores Aplicações |

|---|---|---|---|

| aço inoxidável 304 | Alto | 10–15 anos | Climas interiores, madeira ACQ |

| acero inoxidável 316 | Excepcional | 20+ anos | Áreas costeiras, exposição à água salgada |

| Galvanizado a quente | Moderado | 3–7 anos | Climas secos, projetos com orçamento limitado |

| Bronze de silício | Excelente | 1525 anos | Madeiras duras, compósitos marinhos |

Desempenho a Longo Prazo em Ambientes Costeiros e Regiões de Alta Umidade

Ambientes com ar salino realmente destacam as qualidades do aço inoxidável 316, pois ele contém cerca de 2 a 3 por cento de molibdênio, algo que ajuda a combater aquelas incômodas corrosões por cloretos. Ao considerar a construção de decks próximos a áreas costeiras, especialmente dentro de um quilômetro da praia ou em píeres, muitos construtores têm notado que esses parafusos 316 resistem muito melhor ao longo do tempo em comparação com opções galvanizadas comuns. Alguns relatórios sugerem que eles duram cerca de 70 por cento a mais antes de apresentar sinais de desgaste. Agora, quando falamos de locais com alta umidade, como regiões tropicais, o bronze silício torna-se o material preferido. O que o torna tão eficaz? Bem, ele desenvolve com o tempo uma camada natural de patina que protege contra a corrosão sem deixar manchas indesejáveis em decks compostos brancos ou de cores claras, o que é certamente uma vantagem para proprietários que valorizam tanto a estética quanto a durabilidade.

Compatibilidade de Materiais com Diferentes Tipos de Pisos

Escolher o material correto do parafuso para o seu tipo de piso evita a corrosão galvânica e garante estabilidade a longo prazo.

Aço Inoxidável (304 e 316) para Madeira Tratada sob Pressão e Compatibilidade com ACQ

Aços inoxidáveis como o Tipo 304 e 316 resistem bastante bem à corrosão causada pelos tratamentos ACQ presentes na madeira tratada sob pressão. Testes mostraram que, após cerca de dez anos em regiões costeiras, esses tipos de parafusos ainda mantêm cerca de 98 por cento de sua resistência à tração original, conforme relatado pelo American Wood Council em 2023. O que torna o aço grau 316 realmente superior é o seu teor aumentado de níquel, que ajuda a prevenir a formação daquelas incômodas pites quando exposto à água salgada. Isso lhe confere uma vantagem clara sobre alternativas galvanizadas comuns em áreas onde o ar salino está constantemente atacando superfícies metálicas.

Aço Galvanizado e Revestido: Custo-Benefício, mas Vida Útil Limitada

Parafusos galvanizados a quente oferecem economia inicial de 40–60% em comparação com o aço inoxidável, mas perdem eficácia em climas úmidos, onde os revestimentos de zinco se degradam em 5–7 anos. Um estudo de corrosão de 2022 constatou que esses parafusos perderam 53% da força de aperto após ciclos repetidos de congelamento e descongelamento, tornando-os inadequados para uso permanente ao ar livre.

Bronze de silício para aplicações marítimas e compostos de alta qualidade

O bronze de silício demonstra uma taxa de corrosão de 0,5 mm/ano em testes de névoa salina ASTM B117, superando o aço inoxidável em ambientes marinhos. Além disso, evita manchas de óxido de ferro em compósitos claros e previne reações eletrolíticas em sistemas reforçados com alumínio devido à sua natureza não condutiva.

Correspondência de materiais de parafusos para decks compostos, capstock e madeira dura

- Compósitos : O aço inoxidável 410 resiste à corrosão ácida proveniente do conteúdo de plástico reciclado (pH 2,5–4,5)

- Capstock : Parafusos com revestimento cerâmico evitam a transferência de cor em superfícies poliméricas encapsuladas

- Madeiras Duras : Aço tratado termicamente (Rockwell C40+) mantém a fixação na rosca em madeiras densas como ipe e cumaru sem desgaste

Um estudo de campo de 2023 realizado em 120 instalações mostrou que o uso de materiais de parafusos adequadamente combinados reduziu empenamentos e solturas de fixadores em 68%.

Características de Design Mecânico que Garantem Durabilidade e Facilidade de Instalação

Pontas auto-perfurantes e auto-escareadoras para instalação eficiente e livre de rachaduras

Parafusos para decks hoje em dia têm essas pontas de broca integradas, eliminando a necessidade de pré-furar furos ao trabalhar com madeiras duras como Ipe ou materiais compostos. Alguns testes recentes analisaram cerca de doze mil instalações e mostraram que essas pontas especiais reduziram os problemas de rachaduras nas tábuas em quase dois terços, comparados aos parafusos comuns sem elas. O recurso de escareamento automático faz com que os parafusos assentem bem planos contra a superfície da madeira. E aquelas cabeças com arruela? Elas distribuem a pressão em uma área cerca de 40 por cento maior do que parafusos comuns de cabeça chata, segundo relatado pela Fastener Tech Quarterly no ano passado.

Cabeças Torx (estribo estrela) e seu papel na redução de deslizamentos e danos

Os sistemas de acionamento Torx T20 e T25 suportam cerca de 78 por cento mais torque em comparação com parafusos Phillips comuns. Eles praticamente eliminam aquele problema irritante chamado 'cam out', que ocorre quando a chave escorrega da cabeça do parafuso e a danifica, especialmente comum em projetos com madeira tratada sob pressão. De acordo com testes de campo da National Wood Flooring Association realizados em 2022, o uso de parafusos Torx reduz os problemas de instalação em aproximadamente 45%, além de permitir que sejam instalados cerca de 30 por cento mais rápido do que outros tipos. Devido a esses benefícios, a maioria dos fabricantes de materiais para decks compostos começou a recomendar fixadores compatíveis com Torx em seus guias de instalação. Cerca de 90% deles agora mencionam especificamente a necessidade de Torx para uma instalação adequada.

Geometria da rosca e design da cabeça otimizados para tábuas de madeira e sintéticas

| Recurso | Aplicações em Madeira | Aplicações em Compósito |

|---|---|---|

| Passo da Rosca | Grossa (8-10 fios por polegada) | Fina (12-14 fios por polegada) |

| Design do corpo | Parcialmente rosqueado | Totalmente rosqueado |

| Ângulo da Cabeça | cabeça chata de 82° | cabeça cônica de 100° |

Parafusos com dupla rosca combinam roscas superiores agressivas para penetração rápida com roscas inferiores finas que removem detritos dos furos piloto. Esse design aumenta a resistência ao arrancamento em 28% em pinho tratado com pressão e em 31% em placas de PVC (ARI 2023).

Dimensões Adequadas dos Parafusos e Melhores Práticas de Instalação

Selecionar o comprimento e bitola corretos do parafuso para conexões entre ripas e tábuas de deck

Quando se trata de obter bons resultados com parafusos para decks, eles precisam ser longos o suficiente para atravessar pelo menos 2,5 vezes a espessura do revestimento. A maioria das pessoas descobre que parafusos de 3 polegadas funcionam bem com aquelas placas compostas de 1,5 polegada comumente usadas atualmente. O tipo 8 (que mede cerca de 0,164 polegadas) geralmente é resistente o suficiente para trabalhos comuns, mas se alguém estiver construindo algo realmente robusto, faz sentido optar pela versão mais grossa de 10 (cerca de 0,190 polegadas). De acordo com alguns testes realizados recentemente, usar fixadores do tamanho certo pode aumentar em cerca de 40 por cento a carga que um deck suporta, em comparação com quando as pessoas economizam no tamanho. Esse tipo de diferença importa muito a longo prazo.

Equilibrar a força de fixação com o risco de rachaduras em materiais densos

Roscas cônicas reduzem a fendilhação em 30% em madeiras duras e compósitos de alta densidade. Fazer furos-guia com diâmetro entre 60–80% do corpo do parafuso evita rachaduras superficiais em madeiras densas como o ipê, preservando 85% da resistência ao arrancamento.

Técnicas de instalação resistentes às intempéries para prolongar a vida útil do deck

Afundar os parafusos em 1/8" abaixo da superfície promove o escoamento adequado da água e evita acúmulo. Aplicar selante de silicone nos furos antes da inserção dos parafusos cria uma barreira contra umidade — testes de campo mostram que esse método reduz em 55% as falhas por corrosão em áreas costeiras (Marine Construction Journal 2024). Deixe sempre folgas de 1/4" entre as tábuas para acomodar a expansão térmica.

Conformidade com Códigos de Construção e Normas Industriais para Segurança Estrutural

Diretrizes do IRC e da APA para Fixadores Aprovados e Espaçamento em Decks

De acordo com o Código Internacional de Construção Residencial (IRC), os construtores precisam usar parafusos de aço inoxidável ou galvanizados a quente ao fazer conexões estruturais. Também há uma exigência de pelo menos 1/8 de polegada de espaço entre as tábuas compostas para que não entortem sob pressão. A APA, que significa The Engineered Wood Association, também possui suas próprias diretrizes. Eles afirmam que os parafusos devem atravessar as vigas cerca de uma vez e meia mais profundamente do que a espessura da própria tábua. Para materiais padrão de deck 5/4, isso significa penetrar pelo menos 1,5 polegada na viga. Essas especificações ajudam as edificações a resistirem melhor aos ventos fortes sem se soltarem das fundações.

Requisitos de Carga e Recomendações de Engenharia

Os parafusos para ripas devem suportar 1,5 vezes a carga acidental de projeto (normalmente 40–60 PSF) mais as cargas permanentes (10–15 PSF), conforme descrito na ASCE 7-22. Engenheiros geralmente especificam parafusos de bitola 10–12 para conexões entre longarina e estrutura da casa, exigindo que cada fixação individual suporte mais de 300 libras de resistência ao cisalhamento em aplicações com madeira tratada.

Violações comuns de códigos e falhas em inspeções relacionadas a parafusos inadequados

De acordo com auditorias de segurança estrutural de 2023, 63% das falhas em decks envolvem parafusos subdimensionados ou corroídos. As violações frequentes incluem:

- Utilização de parafusos para drywall interno (não resistentes à corrosão) em ambientes externos

- Espaçamento dos parafusos além de 16 polegadas no centro em decks de compósito

- Incompatibilidade entre revestimentos de parafusos e madeira tratada com ACQ, acelerando a corrosão galvânica

Perguntas Frequentes

O que torna o aço inoxidável 316 ideal para ambientes costeiros?

o aço inoxidável 316 é ideal para ambientes costeiros devido ao seu alto teor de molibdênio, que protege contra a corrosão induzida por cloretos, comum no ar salino.

Por que os parafusos Torx são preferidos em vez dos parafusos Phillips para decks?

Parafusos Torx são preferidos porque conseguem suportar mais torque sem deslizar, reduzindo o risco de escorregamento, que é comum com parafusos Phillips.

Como os parafusos autoperfurantes beneficiam a instalação de decks?

Os parafusos autoperfurantes eliminam a necessidade de pré-furação, reduzindo o tempo de instalação e minimizando o risco de rachaduras na madeira.

Qual é a vantagem de usar parafusos de bronze com silício em decks de grau marinho?

Os parafusos de bronze com silício desenvolvem uma camada protetora que resiste à corrosão em ambientes marinhos sem manchar, tornando-os ideais para aplicações marítimas.

Como posso garantir que meus parafusos para deck sejam resistentes à corrosão?

Escolha parafusos feitos de aço inoxidável ou outros materiais resistentes à corrosão, e considere revestimentos ou selantes para proteção adicional.

Sumário

-

Resistência à Corrosão: O Alicate do Desempenho dos Parafusos de Deck Externo

- Por Que a Resistência à Corrosão é Essencial para Parafusos de Deck Externo

- Como a Umidade e o Clima Aceleram a Degradação Metálica em Fixadores de Deck

- Comparação de Materiais Resistentes à Corrosão: Aço Inoxidável vs. Galvanizado vs. Bronze de Silício

- Desempenho a Longo Prazo em Ambientes Costeiros e Regiões de Alta Umidade

-

Compatibilidade de Materiais com Diferentes Tipos de Pisos

- Aço Inoxidável (304 e 316) para Madeira Tratada sob Pressão e Compatibilidade com ACQ

- Aço Galvanizado e Revestido: Custo-Benefício, mas Vida Útil Limitada

- Bronze de silício para aplicações marítimas e compostos de alta qualidade

- Correspondência de materiais de parafusos para decks compostos, capstock e madeira dura

- Características de Design Mecânico que Garantem Durabilidade e Facilidade de Instalação

- Dimensões Adequadas dos Parafusos e Melhores Práticas de Instalação

- Conformidade com Códigos de Construção e Normas Industriais para Segurança Estrutural

-

Perguntas Frequentes

- O que torna o aço inoxidável 316 ideal para ambientes costeiros?

- Por que os parafusos Torx são preferidos em vez dos parafusos Phillips para decks?

- Como os parafusos autoperfurantes beneficiam a instalação de decks?

- Qual é a vantagem de usar parafusos de bronze com silício em decks de grau marinho?

- Como posso garantir que meus parafusos para deck sejam resistentes à corrosão?